Yayın Zamanı:17 Aralık 2019

Çimento üretim yöntemi

Çimentonun üretim süreci basitçe iki öğütme ve bir sinterlemedir, yani hammaddeler çıkarılır, ezilir, öğütülür ve hammadde üretmek için karıştırılır. Hammaddeler klinker üretmek için 1450 ~ C yüksek sıcaklıkta pişirilir. Klinker kırılır ve alçı veya diğer karışık malzemelerle birlikte çimento haline gelmek için öğütülür. Kuru ve ıslak farin hazırlama arasındaki farktan dolayı üretim yöntemleri üç türe ayrılır: ıslak proses, yarı kuru proses veya yarı ıslak proses ve kuru proses.

幻灯片3

Islak proses üretiminin özellikleri

Çiğ küspe,% 32 -% 36 su içeriğine sahip bulamaç haline getirilir, bu da kurutulur ve döner fırında klinker haline getirilir. Bulamacın ıslak hazırlanması, öğütme enerji tüketimi düşüktür, yaklaşık% 30, bulamacın karıştırılması kolaydır, çiğ yemek bileşimi stabildir, yüksek kaliteli klinkerin ateşlenmesine elverişlidir. Döner fırındaki klinkerin birim ısı tüketimi, kuru proses fırınına göre 2093 ~ 2931kt / kg (500-700kcal / kg) daha yüksektir. Fırından boşaltılan klinkerin sıcaklığı daha düşüktür, bu nedenle yüksek silika ve yüksek alümina içeriğine sahip klinkerin yakılması uygun değildir.

幻灯片4

Yarı kuru üretimin özellikleri

Yarı kuru işlem, kuru çiğ un tozu fırına% 10 ~% 15 su eklenerek yapıldığında yarı kuru işlem olarak adlandırılır. Izgara ısıtıcılı döner fırın, lipol fırın olarak da adlandırılır ve şaft fırını yarı kuru işlemle üretilir. Yabancı ülkelerde yaş yöntemle hazırlanan, mekanik yöntemle preslenip kurutulduktan sonra su oranı yaklaşık %19 olan çamur bölümü haline getirilen ve daha sonra lipol fırınında kalsine edilen bir çeşit bulamaç vardır ki bu da yarı yaş proses üretimi olarak adlandırılır. Yarı kuru proseste hammaddelerin nem içeriği azalır ve klinkerin birim ısı tüketimi de ıslak prosese kıyasla 837 ~ 1675kj / kg (200 ~ 400kcal / kg) azaltılabilir. Izgara ısıtıcısı, malzeme bilyesini kurutmak için döner fırının bir kısmını değiştirmek için kullanıldığından, döner fırın kısaltılabilir. Örneğin, fırının birim hacim çıkışı 2-3 kat arttırılabilir. Bununla birlikte, yarı kuru işlem, çiğ unun toplar oluşturmak için belirli bir plastisiteye sahip olmasını gerektirir, bu nedenle uygulaması belirli bir dereceye kadar sınırlıdır. Isıtma makinesinde birçok mekanik arıza var. Çin'de kalsinasyon sıcaklığı genellikle düşüktür, bu nedenle yüksek kaliteli klinker yakmak uygun değildir.

幻灯片5

Kuru üretimin özellikleri

Kuru işlemde, çiğ un tozu kalsinasyon için doğrudan fırına gönderilir ve fırına giren çiğ unun nem içeriği genellikle sadece %1 ~ %2'dir, bu da çiğ unu kurutmak için gereken çok fazla ısı tasarrufu sağlar. Geçmişte, kuru proses üretiminde içi boş döner fırın kullanılıyordu ve fırındaki ısı transfer verimliliği, özellikle yüksek ısı tüketimine sahip ayrışma bölgesinde düşüktü, bu nedenle kuru proses içi boş fırının ısıl verimliliği çok fazla iyileştirilmedi. Kuru yöntemle hazırlanan çiğ yemek tozunun eşit şekilde karıştırılması kolay değildir, bu da klinkerin kalitesini etkiler. Bu nedenle, 1940'lar-1950'lerde ıslak proses üretimi baskındı. 1950'lerde, çiğ yemek tozunun hava karıştırma teknolojisi ve süspansiyon ön ısıtma teknolojisi ortaya çıktı. 1970'lerin başında, ön ayrıştırma teknolojisi, hammadde ön homojenizasyonu ve farin kalite kontrol teknolojisi doğdu. Artık kuru proses üretimi, çiğ unu tamamen tek tip kalitede hazırlayabilir. Yeni ön kalsinatör fırını, çiğ yemek tozunun ön ısıtmasını ve karbonatın ayrışmasını, yüksek ısıl verime sahip fırının dış süspansiyon durumuna taşıdı, bu da döner fırının yükünü azaltır ve sadece ısı tüketimini azaltmakla kalmaz, aynı zamanda döner fırının ısıl verimini artırır Islak fırının %30'undan %60'ına kadar, ve fırının üretim kapasitesini genişletir.

幻灯片6

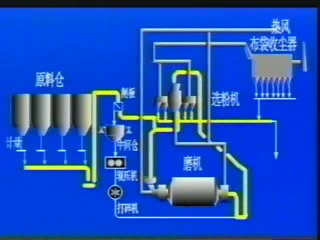

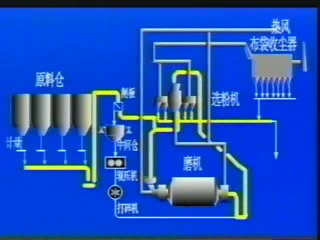

Çimento fabrikasının ana proses akışı

Çimento üretim süreci temel olarak üç aşamaya ayrılır: hammadde hazırlama, klinker yakma ve çimento öğütme.

Kuru proses üretimini örnek alırsak, aşağıdaki ana prosesleri içerir:

Kırma ve Ön Homojenizasyon Farin Hazırlama - Farin Hazırlama - Ön Isıtma Ayrışma Çimento Klinkeri - Pişirme Çimento Öğütme - Çimento Paketleme

幻灯片7

1. Kırma ve ön homojenizasyon

(1)Kırma çimento üretim sürecinde, kireçtaşı, kil, demir cevheri ve kömür gibi çoğu hammaddenin ezilmesi gerekir.

(2)Hammadde ön homojenizasyon teknolojisi, hammaddelerin depolanması ve alınması sürecinde hammaddelerin ön homojenizasyonunu gerçekleştirmek için bilimsel istifleme teknolojisini kullanmaktır, böylece hammadde sahası aynı anda depolama ve homojenizasyon işlevine sahip olur.

幻灯片8

2. Çiğ yemek hazırlama

Çimento üretimi sürecinde, Portland çimentosu üretiminin her bir tonu için en az 3 ton malzeme (çeşitli hammaddeler, yakıt, klinker, karışım ve alçı dahil) öğütülmelidir. İstatistiklere göre, kuru proses çimento üretim hattının öğütülmesiyle tüketilen güç, toplam gücün% 60'ından fazlasını oluştururken, hammadde öğütme% 30'dan fazla, kömür değirmeni yaklaşık% 3'ü ve çimento öğütme yaklaşık% 40'ını oluşturmaktadır. Bu nedenle, ürün kalitesini sağlamak ve enerji tüketimini azaltmak için öğütme ekipmanının ve proses akışının makul seçimi, proses parametrelerinin optimizasyonu, doğru çalışması ve işletim sisteminin kontrolü büyük önem taşımaktadır.

幻灯片9

3. Çiğ yemek homojenizasyonu

Yeni kuru proses çimentosu üretim sürecinde, ham madde bileşiminin çukura stabilize edilmesi, klinker yanma termal sisteminin stabilize edilmesinin öncülüdür ve çiğ küspenin homojenizasyon sistemi, çukura giren hammadde bileşiminin stabilize edilmesinde son anahtar rolü oynar.

幻灯片10

4. Ön ısıtma ayrışması

Çiğ unun ön ısıtma ve kısmi ayrışması, dönüş fırınının uzunluğunu kısaltmak için döner fırın fonksiyonunun bir parçası yerine ön ısıtıcı ile tamamlanır, aynı zamanda, fırındaki gazın ısı değişim işlemi, ön ısıtıcının iç süspansiyonu durumunda gerçekleştirilir, böylece çiğ küspe, fırından boşaltılan sıcak gazla tamamen karıştırılabilir, böylece gaz ve malzemenin temas alanını arttırmak, hızlı ısı transfer hızı ve yüksek ısı değişim verimliliği Fırın sisteminin üretim verimliliğini artırmak ve klinkerin ısı tüketimini azaltmak.

(1) Malzeme dağılımı (2) gaz katı ayırma (3) ön ayrışma

幻灯片11

5. Çimento klinkerinin sinterlenmesi

Çiğ yemek önceden ısıtıldıktan ve siklon ön ısıtıcısında önceden ayrıştırıldıktan sonra, bir sonraki işlem klinker yakma için döner fırına girmektir.

Döner fırında, karbonat daha da hızlı bir şekilde ayrışır ve bir dizi katı hal reaksiyonu meydana gelir, bu da çimento klinkerinde başka minerallerin oluşumuna neden olur. Malzeme sıcaklığının artmasıyla, bazı mineraller sıvı faza geçecek ve büyük miktarda klinker üretmek için sıvı fazda çözünecektir. Klinker ateşlendikten sonra sıcaklık düşmeye başlar. Son olarak, çimento klinker soğutucusu, döner fırından boşaltılan yüksek sıcaklıktaki klinkeri, sonraki nakliye, depolama ve çimento öğütme işleminin dayanabileceği sıcaklığa soğutur. Aynı zamanda, sistemin termal verimliliğini ve klinker kalitesini iyileştirmek için yüksek sıcaklıktaki klinkerin duyulur ısısı geri kazanılır.

幻灯片12

6. Çimento öğütme

Çimento öğütme, çimento üretim hattı imalatının son süreci ve aynı zamanda en çok güç tüketen süreçtir. Ana işlevi, çimento klinkerini (ve jelleştirici ajanı, performans düzenleyici malzemeyi vb.) uygun partikül boyutuna (incelik, spesifik yüzey alanı vb. ile ifade edilir) öğütmek, belirli bir partikül derecelendirmesi oluşturmak, hidratasyon alanını arttırmak, hidratasyon hızını hızlandırmak ve çimento hamurunun sertleşmesi ve sertleştirilmesi gereksinimlerini karşılamaktır.

幻灯片13

7. Çimento paketleme

Çimento dağıtımının torbalı ve dökme olmak üzere iki yolu vardır.

幻灯片14

Çimento üretim ekipmanları

1. Çimento fırın sistemi

Çimento fırını, çimento fabrikasının ana ekipmanıdır. Hammaddeden klinker yakma işleminin tamamı fırında tamamlanır. En basit döner fırın kuru içi boş fırındır. Hammadde tozu fırın kuyruğundan eklenir ve toz haline getirilmiş kömür, fırın kafasından birincil hava ile enjekte edilir ve fırında yakılır. Buradaki alev sıcaklığı 1800-2000 °C'ye ulaşır. Hammadde sürekli olarak fırındaki fırın kafasına akar ve nem giderek artar. Kurutma, dehidrasyon, ön ısıtma ve ayrışmadan sonra, sıvı faz yaklaşık 1300 ° C'ye ulaştığında ortaya çıkar, daha sonra alev altında 1450 ° C'ye yükselir ve daha sonra 1300 ~ 1100 °C'ye kadar soğur döner fırından çıkmak ve tek namlulu soğutucuya düşmek. Yaklaşık 100-150 °C'ye soğutulduğunda klinker konveyörüne boşaltılır ve klinker kırıcıya taşınır ve daha sonra ezildikten sonra depoda depolanır.

幻灯片15

2. Döner fırın sistemi

Döner fırın, çelik levhadan yapılmış ve ateşe dayanıklı tuğlalarla kaplanmış bir silindirdir. Yükleme kabuğu üzerindeki tekerlek kayışı ve aşağıdaki destek tekerleği tarafından desteklenir. Fırın gövdesine takılan büyük dişli halkası ile tahrik edilir. Döner fırın genellikle %3,5'lik bir eğime yerleştirilir, hız genellikle 1 rpm'dir ve yeni kuru proses fırını 3 rpm'den fazla olabilir. Tek tamburlu soğutucu, klinker soğutmasını hızlandırmak için bir kaldırma plakası ile donatılmış olması bakımından fırına benzer. Fırın kafasının yüksek sıcaklık bölgesindeki silindirin sıcaklığı çok yüksek. Daha önce su ile soğutuluyordu, ancak şimdi hava ile soğutuluyor. Yukarıda belirtilen kuru işlem içi boş fırın, temel fırın tipidir. Diğer fırın tipleri esas olarak arkadaki kurutma, ön ısıtma ve ayrışma parçalarının yapısını ve türünü değiştirir ve klinker soğutucusunu değiştirir.

幻灯片16

3. Çimento öğütme istasyonu

Çimento üretim ekipmanı prosesi komple bir proses sistemi olarak kabul edilirse, nihai ürün çimentodur ve klinker yarı mamul üründür. Bu nedenle sistem ayrılabilir. Hammadde kazısından klinker üretimine kadar olan süreç tek aşama, ikinci aşama ise klinkerden yapılan çimento ile sevkiyat ve teslimattır. Genel olarak, bu iki bölüm, daha az arazi işgal etmek, yönetimi kolaylaştırmak, daha az emek kullanmak ve tamamen merkezi kontrol olabilmek için bir araya getirilmelidir. Ancak bazı özel durumlarda ayrılma daha avantajlıdır.

幻灯片17

4. Taşlama sistemi

Bilyalı değirmen, çimento üretim endüstrisinde kullanılan en eski öğütme ekipmanıdır ve hala öncü bir rol oynamaktadır. Verimliliği çok düşük olmasına rağmen, örneğin, tek partikülün güç tüketimi sadece% 6 -% 9'dur, bilyalı değirmenin bakımı, özellikle çimento klinker öğütme için basit ve güvenilirdir. Ürün parçacıklarının şekli ve derecelendirilmesi uygundur ve çimentonun performansı iyidir. Tamamen yerini alabilecek ekipman bulmak zordur.

幻灯片18

一:Çiğ yemek hazırlama

l 1. Kireçtaşı plaka besleyici

l Kireçtaşı kırma atölyesinde yer almaktadır

l Kireçtaşı besleme için uygulama

l 2. Kireçtaşı kırıcı

l Kireçtaşını kırmak için kullanılır

l Tesisin kireçtaşı kırma atölyesinde yer almaktadır.

l Kırma tipi tek kademeli çekiç tipi (pcf20.18)

l 3. Kireçtaşı karıştırma istifleyici geri kazanıcı

幻灯片19

二:Hammadde öğütme

Bilyalı değirmen

幻灯片20

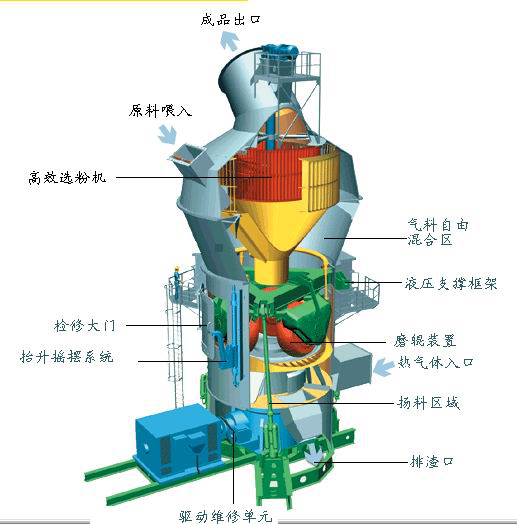

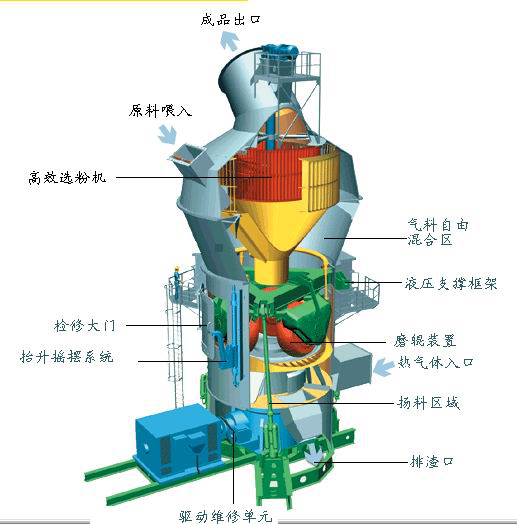

Dikey değirmen

幻灯片21

4. Valsli değirmen

5. Fırın kuyruğunda torba toz toplayıcı

Şartname ve model dış mekan tipi

Fırın kuyruğu ve hammadde değirmeninin atık gazından hammadde tozunu toplamak için kullanılır.

Nemlendirici kulesi ve hammadde fabrikasının arkasında yer almaktadır

6. Fırın kuyruğunda torba toz toplayıcının egzoz fanı

Fırın kuyruğu ve hammadde değirmen sisteminin atık gaz arıtımı için uygulama Düzen, fırın kuyruğunda torba toz toplamasından sonra bulunur.

Normal çalışma havası sıcaklığı: 80 ~ 150 °C, sınır sıcaklığı: 200 °C

7. Fırın kuyruğunda yüksek sıcaklık fanı

Egzoz gazını ön ısıtıcıdan çıkarmak için kullanılır

Düzen, ön ısıtıcının ve nemlendirme kulesinin arkasında bulunur Çalışma havası sıcaklığının normal sıcaklığı: 320 ~ 350 °C;

Sınır sıcaklığı: 450 °C;

Fan kanatları, rotor kanatlarının uzun ömürlü olmasını sağlamak için yüksek kaliteli aşınmaya dayanıklı malzemelerden yapılmalıdır.

8. Hammadde değirmeninin sirkülasyon fanı

Hammadde değirmen sisteminin havalandırılması için kullanılır

Düzenleme konumu, hammadde değirmeninin kombine siklonunun arkasındadır

Normal çalışma havası sıcaklığı: 90 ~ 100 °C sınır sıcaklık (kısa süre): 250 °C

Fan kanatları, rotor kanatlarının uzun ömürlü olmasını sağlamak için yüksek kaliteli aşınmaya dayanıklı malzemelerden yapılmalıdır.

幻灯片22

三:Klinker ateşleme

Kalsinatör

幻灯片23

Ön ısıtıcı

Çiğ unun ön ısıtma ve kısmi ayrışması, dönüş fırınının uzunluğunu kısaltmak için döner fırın fonksiyonunun bir parçası yerine ön ısıtıcı ile tamamlanır, aynı zamanda, fırındaki gazın ısı değişim işlemi, ön ısıtıcının iç süspansiyonu durumunda gerçekleştirilir, böylece çiğ küspe, fırından boşaltılan sıcak gazla tamamen karıştırılabilir, böylece gaz ve malzemenin temas alanını arttırmak, hızlı ısı transfer hızı ve yüksek ısı değişim verimliliği Fırın sisteminin üretim verimliliğini artırmak ve klinkerin ısı tüketimini azaltmak.

幻灯片24

幻灯片25

9. Depolama kovası elevatörü

Kullanım: hammadde depolama (kafa bakım platformu ile dış mekan tipi)

10. Fırın besleme kovası elevatörü

Amaç: Hammaddeyi ön ısıtıcıya dönüştürün (kafa bakım platformlu dış mekan tipi)

11. Döner fırın

12. Rendelenmiş Soğutucu

13. Soğutucu soğutma fanını rendeleyin

Amaç ve yer: Izgara soğutucusunun etrafına yerleştirilmiş ızgara soğutucusunun egzoz gazı için hava sağlamak için kullanılır.

14. Fırın kafasında elektrikli toz toplayıcı

Fırın kafasında ızgara soğutucusunun artık hava işlemi için kullanılır

Düzen, soğutucunun arkasında ve fırın kafasındaki elektrikli toz toplayıcı ve egzoz fanının önünde bulunur

15. Fırın kafasında elektrikli toz toplayıcı ve egzoz fanı

Elektrikli toz toplayıcı ile arıtıldıktan sonra soğutma makinesinin atık gazını boşaltmak için kullanılır.

Düzen, fırın kafası soğutucusunun ve elektrikli toz toplayıcının arkasında bulunur

Normal çalışma havası sıcaklığı: 200 ~ 250 °C, maksimum (kısa süre): 400 °C

Fan kanatları, rotor kanatlarının uzun ömürlü olmasını sağlamak için yüksek kaliteli aşınmaya dayanıklı malzemelerden yapılmalıdır.

16. Klinker zincirli kovalı konveyör

幻灯片26

四:Çimento öğütme

17Çimento öğütme istasyonu

18Ayırıcı

Çimentonun üretim süreci basitçe iki öğütme ve bir sinterlemedir, yani hammaddeler çıkarılır, ezilir, öğütülür ve hammadde üretmek için karıştırılır. Hammaddeler klinker üretmek için 1450 ~ C yüksek sıcaklıkta pişirilir. Klinker kırılır ve alçı veya diğer karışık malzemelerle birlikte çimento haline gelmek için öğütülür. Kuru ve ıslak farin hazırlama arasındaki farktan dolayı üretim yöntemleri üç türe ayrılır: ıslak proses, yarı kuru proses veya yarı ıslak proses ve kuru proses.

幻灯片3

Islak proses üretiminin özellikleri

Çiğ küspe,% 32 -% 36 su içeriğine sahip bulamaç haline getirilir, bu da kurutulur ve döner fırında klinker haline getirilir. Bulamacın ıslak hazırlanması, öğütme enerji tüketimi düşüktür, yaklaşık% 30, bulamacın karıştırılması kolaydır, çiğ yemek bileşimi stabildir, yüksek kaliteli klinkerin ateşlenmesine elverişlidir. Döner fırındaki klinkerin birim ısı tüketimi, kuru proses fırınına göre 2093 ~ 2931kt / kg (500-700kcal / kg) daha yüksektir. Fırından boşaltılan klinkerin sıcaklığı daha düşüktür, bu nedenle yüksek silika ve yüksek alümina içeriğine sahip klinkerin yakılması uygun değildir.

幻灯片4

Yarı kuru üretimin özellikleri

Yarı kuru işlem, kuru çiğ un tozu fırına% 10 ~% 15 su eklenerek yapıldığında yarı kuru işlem olarak adlandırılır. Izgara ısıtıcılı döner fırın, lipol fırın olarak da adlandırılır ve şaft fırını yarı kuru işlemle üretilir. Yabancı ülkelerde yaş yöntemle hazırlanan, mekanik yöntemle preslenip kurutulduktan sonra su oranı yaklaşık %19 olan çamur bölümü haline getirilen ve daha sonra lipol fırınında kalsine edilen bir çeşit bulamaç vardır ki bu da yarı yaş proses üretimi olarak adlandırılır. Yarı kuru proseste hammaddelerin nem içeriği azalır ve klinkerin birim ısı tüketimi de ıslak prosese kıyasla 837 ~ 1675kj / kg (200 ~ 400kcal / kg) azaltılabilir. Izgara ısıtıcısı, malzeme bilyesini kurutmak için döner fırının bir kısmını değiştirmek için kullanıldığından, döner fırın kısaltılabilir. Örneğin, fırının birim hacim çıkışı 2-3 kat arttırılabilir. Bununla birlikte, yarı kuru işlem, çiğ unun toplar oluşturmak için belirli bir plastisiteye sahip olmasını gerektirir, bu nedenle uygulaması belirli bir dereceye kadar sınırlıdır. Isıtma makinesinde birçok mekanik arıza var. Çin'de kalsinasyon sıcaklığı genellikle düşüktür, bu nedenle yüksek kaliteli klinker yakmak uygun değildir.

幻灯片5

Kuru üretimin özellikleri

Kuru işlemde, çiğ un tozu kalsinasyon için doğrudan fırına gönderilir ve fırına giren çiğ unun nem içeriği genellikle sadece %1 ~ %2'dir, bu da çiğ unu kurutmak için gereken çok fazla ısı tasarrufu sağlar. Geçmişte, kuru proses üretiminde içi boş döner fırın kullanılıyordu ve fırındaki ısı transfer verimliliği, özellikle yüksek ısı tüketimine sahip ayrışma bölgesinde düşüktü, bu nedenle kuru proses içi boş fırının ısıl verimliliği çok fazla iyileştirilmedi. Kuru yöntemle hazırlanan çiğ yemek tozunun eşit şekilde karıştırılması kolay değildir, bu da klinkerin kalitesini etkiler. Bu nedenle, 1940'lar-1950'lerde ıslak proses üretimi baskındı. 1950'lerde, çiğ yemek tozunun hava karıştırma teknolojisi ve süspansiyon ön ısıtma teknolojisi ortaya çıktı. 1970'lerin başında, ön ayrıştırma teknolojisi, hammadde ön homojenizasyonu ve farin kalite kontrol teknolojisi doğdu. Artık kuru proses üretimi, çiğ unu tamamen tek tip kalitede hazırlayabilir. Yeni ön kalsinatör fırını, çiğ yemek tozunun ön ısıtmasını ve karbonatın ayrışmasını, yüksek ısıl verime sahip fırının dış süspansiyon durumuna taşıdı, bu da döner fırının yükünü azaltır ve sadece ısı tüketimini azaltmakla kalmaz, aynı zamanda döner fırının ısıl verimini artırır Islak fırının %30'undan %60'ına kadar, ve fırının üretim kapasitesini genişletir.

幻灯片6

Çimento fabrikasının ana proses akışı

Çimento üretim süreci temel olarak üç aşamaya ayrılır: hammadde hazırlama, klinker yakma ve çimento öğütme.

Kuru proses üretimini örnek alırsak, aşağıdaki ana prosesleri içerir:

Kırma ve Ön Homojenizasyon Farin Hazırlama - Farin Hazırlama - Ön Isıtma Ayrışma Çimento Klinkeri - Pişirme Çimento Öğütme - Çimento Paketleme

幻灯片7

1. Kırma ve ön homojenizasyon

(1)Kırma çimento üretim sürecinde, kireçtaşı, kil, demir cevheri ve kömür gibi çoğu hammaddenin ezilmesi gerekir.

(2)Hammadde ön homojenizasyon teknolojisi, hammaddelerin depolanması ve alınması sürecinde hammaddelerin ön homojenizasyonunu gerçekleştirmek için bilimsel istifleme teknolojisini kullanmaktır, böylece hammadde sahası aynı anda depolama ve homojenizasyon işlevine sahip olur.

幻灯片8

2. Çiğ yemek hazırlama

Çimento üretimi sürecinde, Portland çimentosu üretiminin her bir tonu için en az 3 ton malzeme (çeşitli hammaddeler, yakıt, klinker, karışım ve alçı dahil) öğütülmelidir. İstatistiklere göre, kuru proses çimento üretim hattının öğütülmesiyle tüketilen güç, toplam gücün% 60'ından fazlasını oluştururken, hammadde öğütme% 30'dan fazla, kömür değirmeni yaklaşık% 3'ü ve çimento öğütme yaklaşık% 40'ını oluşturmaktadır. Bu nedenle, ürün kalitesini sağlamak ve enerji tüketimini azaltmak için öğütme ekipmanının ve proses akışının makul seçimi, proses parametrelerinin optimizasyonu, doğru çalışması ve işletim sisteminin kontrolü büyük önem taşımaktadır.

幻灯片9

3. Çiğ yemek homojenizasyonu

Yeni kuru proses çimentosu üretim sürecinde, ham madde bileşiminin çukura stabilize edilmesi, klinker yanma termal sisteminin stabilize edilmesinin öncülüdür ve çiğ küspenin homojenizasyon sistemi, çukura giren hammadde bileşiminin stabilize edilmesinde son anahtar rolü oynar.

幻灯片10

4. Ön ısıtma ayrışması

Çiğ unun ön ısıtma ve kısmi ayrışması, dönüş fırınının uzunluğunu kısaltmak için döner fırın fonksiyonunun bir parçası yerine ön ısıtıcı ile tamamlanır, aynı zamanda, fırındaki gazın ısı değişim işlemi, ön ısıtıcının iç süspansiyonu durumunda gerçekleştirilir, böylece çiğ küspe, fırından boşaltılan sıcak gazla tamamen karıştırılabilir, böylece gaz ve malzemenin temas alanını arttırmak, hızlı ısı transfer hızı ve yüksek ısı değişim verimliliği Fırın sisteminin üretim verimliliğini artırmak ve klinkerin ısı tüketimini azaltmak.

(1) Malzeme dağılımı (2) gaz katı ayırma (3) ön ayrışma

幻灯片11

5. Çimento klinkerinin sinterlenmesi

Çiğ yemek önceden ısıtıldıktan ve siklon ön ısıtıcısında önceden ayrıştırıldıktan sonra, bir sonraki işlem klinker yakma için döner fırına girmektir.

Döner fırında, karbonat daha da hızlı bir şekilde ayrışır ve bir dizi katı hal reaksiyonu meydana gelir, bu da çimento klinkerinde başka minerallerin oluşumuna neden olur. Malzeme sıcaklığının artmasıyla, bazı mineraller sıvı faza geçecek ve büyük miktarda klinker üretmek için sıvı fazda çözünecektir. Klinker ateşlendikten sonra sıcaklık düşmeye başlar. Son olarak, çimento klinker soğutucusu, döner fırından boşaltılan yüksek sıcaklıktaki klinkeri, sonraki nakliye, depolama ve çimento öğütme işleminin dayanabileceği sıcaklığa soğutur. Aynı zamanda, sistemin termal verimliliğini ve klinker kalitesini iyileştirmek için yüksek sıcaklıktaki klinkerin duyulur ısısı geri kazanılır.

幻灯片12

6. Çimento öğütme

Çimento öğütme, çimento üretim hattı imalatının son süreci ve aynı zamanda en çok güç tüketen süreçtir. Ana işlevi, çimento klinkerini (ve jelleştirici ajanı, performans düzenleyici malzemeyi vb.) uygun partikül boyutuna (incelik, spesifik yüzey alanı vb. ile ifade edilir) öğütmek, belirli bir partikül derecelendirmesi oluşturmak, hidratasyon alanını arttırmak, hidratasyon hızını hızlandırmak ve çimento hamurunun sertleşmesi ve sertleştirilmesi gereksinimlerini karşılamaktır.

幻灯片13

7. Çimento paketleme

Çimento dağıtımının torbalı ve dökme olmak üzere iki yolu vardır.

幻灯片14

Çimento üretim ekipmanları

1. Çimento fırın sistemi

Çimento fırını, çimento fabrikasının ana ekipmanıdır. Hammaddeden klinker yakma işleminin tamamı fırında tamamlanır. En basit döner fırın kuru içi boş fırındır. Hammadde tozu fırın kuyruğundan eklenir ve toz haline getirilmiş kömür, fırın kafasından birincil hava ile enjekte edilir ve fırında yakılır. Buradaki alev sıcaklığı 1800-2000 °C'ye ulaşır. Hammadde sürekli olarak fırındaki fırın kafasına akar ve nem giderek artar. Kurutma, dehidrasyon, ön ısıtma ve ayrışmadan sonra, sıvı faz yaklaşık 1300 ° C'ye ulaştığında ortaya çıkar, daha sonra alev altında 1450 ° C'ye yükselir ve daha sonra 1300 ~ 1100 °C'ye kadar soğur döner fırından çıkmak ve tek namlulu soğutucuya düşmek. Yaklaşık 100-150 °C'ye soğutulduğunda klinker konveyörüne boşaltılır ve klinker kırıcıya taşınır ve daha sonra ezildikten sonra depoda depolanır.

幻灯片15

2. Döner fırın sistemi

Döner fırın, çelik levhadan yapılmış ve ateşe dayanıklı tuğlalarla kaplanmış bir silindirdir. Yükleme kabuğu üzerindeki tekerlek kayışı ve aşağıdaki destek tekerleği tarafından desteklenir. Fırın gövdesine takılan büyük dişli halkası ile tahrik edilir. Döner fırın genellikle %3,5'lik bir eğime yerleştirilir, hız genellikle 1 rpm'dir ve yeni kuru proses fırını 3 rpm'den fazla olabilir. Tek tamburlu soğutucu, klinker soğutmasını hızlandırmak için bir kaldırma plakası ile donatılmış olması bakımından fırına benzer. Fırın kafasının yüksek sıcaklık bölgesindeki silindirin sıcaklığı çok yüksek. Daha önce su ile soğutuluyordu, ancak şimdi hava ile soğutuluyor. Yukarıda belirtilen kuru işlem içi boş fırın, temel fırın tipidir. Diğer fırın tipleri esas olarak arkadaki kurutma, ön ısıtma ve ayrışma parçalarının yapısını ve türünü değiştirir ve klinker soğutucusunu değiştirir.

幻灯片16

3. Çimento öğütme istasyonu

Çimento üretim ekipmanı prosesi komple bir proses sistemi olarak kabul edilirse, nihai ürün çimentodur ve klinker yarı mamul üründür. Bu nedenle sistem ayrılabilir. Hammadde kazısından klinker üretimine kadar olan süreç tek aşama, ikinci aşama ise klinkerden yapılan çimento ile sevkiyat ve teslimattır. Genel olarak, bu iki bölüm, daha az arazi işgal etmek, yönetimi kolaylaştırmak, daha az emek kullanmak ve tamamen merkezi kontrol olabilmek için bir araya getirilmelidir. Ancak bazı özel durumlarda ayrılma daha avantajlıdır.

幻灯片17

4. Taşlama sistemi

Bilyalı değirmen, çimento üretim endüstrisinde kullanılan en eski öğütme ekipmanıdır ve hala öncü bir rol oynamaktadır. Verimliliği çok düşük olmasına rağmen, örneğin, tek partikülün güç tüketimi sadece% 6 -% 9'dur, bilyalı değirmenin bakımı, özellikle çimento klinker öğütme için basit ve güvenilirdir. Ürün parçacıklarının şekli ve derecelendirilmesi uygundur ve çimentonun performansı iyidir. Tamamen yerini alabilecek ekipman bulmak zordur.

幻灯片18

一:Çiğ yemek hazırlama

l 1. Kireçtaşı plaka besleyici

l Kireçtaşı kırma atölyesinde yer almaktadır

l Kireçtaşı besleme için uygulama

l 2. Kireçtaşı kırıcı

l Kireçtaşını kırmak için kullanılır

l Tesisin kireçtaşı kırma atölyesinde yer almaktadır.

l Kırma tipi tek kademeli çekiç tipi (pcf20.18)

l 3. Kireçtaşı karıştırma istifleyici geri kazanıcı

幻灯片19

二:Hammadde öğütme

Bilyalı değirmen

幻灯片20

Dikey değirmen

幻灯片21

4. Valsli değirmen

5. Fırın kuyruğunda torba toz toplayıcı

Şartname ve model dış mekan tipi

Fırın kuyruğu ve hammadde değirmeninin atık gazından hammadde tozunu toplamak için kullanılır.

Nemlendirici kulesi ve hammadde fabrikasının arkasında yer almaktadır

6. Fırın kuyruğunda torba toz toplayıcının egzoz fanı

Fırın kuyruğu ve hammadde değirmen sisteminin atık gaz arıtımı için uygulama Düzen, fırın kuyruğunda torba toz toplamasından sonra bulunur.

Normal çalışma havası sıcaklığı: 80 ~ 150 °C, sınır sıcaklığı: 200 °C

7. Fırın kuyruğunda yüksek sıcaklık fanı

Egzoz gazını ön ısıtıcıdan çıkarmak için kullanılır

Düzen, ön ısıtıcının ve nemlendirme kulesinin arkasında bulunur Çalışma havası sıcaklığının normal sıcaklığı: 320 ~ 350 °C;

Sınır sıcaklığı: 450 °C;

Fan kanatları, rotor kanatlarının uzun ömürlü olmasını sağlamak için yüksek kaliteli aşınmaya dayanıklı malzemelerden yapılmalıdır.

8. Hammadde değirmeninin sirkülasyon fanı

Hammadde değirmen sisteminin havalandırılması için kullanılır

Düzenleme konumu, hammadde değirmeninin kombine siklonunun arkasındadır

Normal çalışma havası sıcaklığı: 90 ~ 100 °C sınır sıcaklık (kısa süre): 250 °C

Fan kanatları, rotor kanatlarının uzun ömürlü olmasını sağlamak için yüksek kaliteli aşınmaya dayanıklı malzemelerden yapılmalıdır.

幻灯片22

三:Klinker ateşleme

Kalsinatör

幻灯片23

Ön ısıtıcı

Çiğ unun ön ısıtma ve kısmi ayrışması, dönüş fırınının uzunluğunu kısaltmak için döner fırın fonksiyonunun bir parçası yerine ön ısıtıcı ile tamamlanır, aynı zamanda, fırındaki gazın ısı değişim işlemi, ön ısıtıcının iç süspansiyonu durumunda gerçekleştirilir, böylece çiğ küspe, fırından boşaltılan sıcak gazla tamamen karıştırılabilir, böylece gaz ve malzemenin temas alanını arttırmak, hızlı ısı transfer hızı ve yüksek ısı değişim verimliliği Fırın sisteminin üretim verimliliğini artırmak ve klinkerin ısı tüketimini azaltmak.

幻灯片24

幻灯片25

9. Depolama kovası elevatörü

Kullanım: hammadde depolama (kafa bakım platformu ile dış mekan tipi)

10. Fırın besleme kovası elevatörü

Amaç: Hammaddeyi ön ısıtıcıya dönüştürün (kafa bakım platformlu dış mekan tipi)

11. Döner fırın

12. Rendelenmiş Soğutucu

13. Soğutucu soğutma fanını rendeleyin

Amaç ve yer: Izgara soğutucusunun etrafına yerleştirilmiş ızgara soğutucusunun egzoz gazı için hava sağlamak için kullanılır.

14. Fırın kafasında elektrikli toz toplayıcı

Fırın kafasında ızgara soğutucusunun artık hava işlemi için kullanılır

Düzen, soğutucunun arkasında ve fırın kafasındaki elektrikli toz toplayıcı ve egzoz fanının önünde bulunur

15. Fırın kafasında elektrikli toz toplayıcı ve egzoz fanı

Elektrikli toz toplayıcı ile arıtıldıktan sonra soğutma makinesinin atık gazını boşaltmak için kullanılır.

Düzen, fırın kafası soğutucusunun ve elektrikli toz toplayıcının arkasında bulunur

Normal çalışma havası sıcaklığı: 200 ~ 250 °C, maksimum (kısa süre): 400 °C

Fan kanatları, rotor kanatlarının uzun ömürlü olmasını sağlamak için yüksek kaliteli aşınmaya dayanıklı malzemelerden yapılmalıdır.

16. Klinker zincirli kovalı konveyör

幻灯片26

四:Çimento öğütme

17Çimento öğütme istasyonu

18Ayırıcı